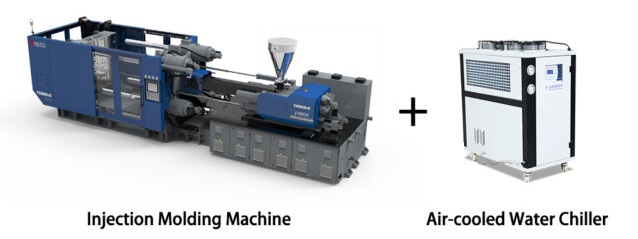

یکی از مهم ترین ادوات و وسایلی که در صنعت مورد استفاده قرار می گیرد، چیلر دستگاه تزریق پلاستیک می باشد. ماجرا از آن قرار است که شما برای دستگاه تزریق پلاستیک خود، یک چیلر مناسب تهیه کرده و طبق دستورالعمل های موجود، آن را نص

اولین و مهم ترین پرسشی که در این مقاله با آن روبرو هستیم، چیلر دستگاه تزریق پلاستیک چیست، می باشد. پاسخ به این سوال که در کامل ترین و جامع ترین حالت ممکن آماده شده، بسیاری از ابهامات ذهنی و همین طور ندانسته های اشخاص را مرتفع می سازد. از نظر ما، بهترین شیوه معرفی و بازاریابی برای فروش چیلر دستگاه تزریق پلاستیک، بررسی چیستی آن در همین نخستین گام ها می باشد. اگر شما نیز دقت نظر کافی را به خرج دهید، قطع به یقین در کمترین زمان ممکن با چیلر دستگاه تزریق پلاستیک آشنا می شوید و به راحتی برای خرید و سفارش یا حتی ساخت آن اقدام می کنید. در دنیای امروز، داشتن تخصص و اطلاعات کافی، لازمه انجام هر کاری می باشد. مراقب باشید که بی گدار به آب نزنید و چشم بسته وارد کارزار و مهلکه چیلر برای دستگاه تزریق پلاستیک نشوید. اینک کادر مجرب و حرفه ای مانا تهویه، با کلام و بیانی کاملا شیوا و رسا، کنه و بنه این وسیله را برای شما از هم می شکافند و کلیه ی اطلاعات لازم برای خرید و سفارش آن را در اختیار شما قرار می دهند.

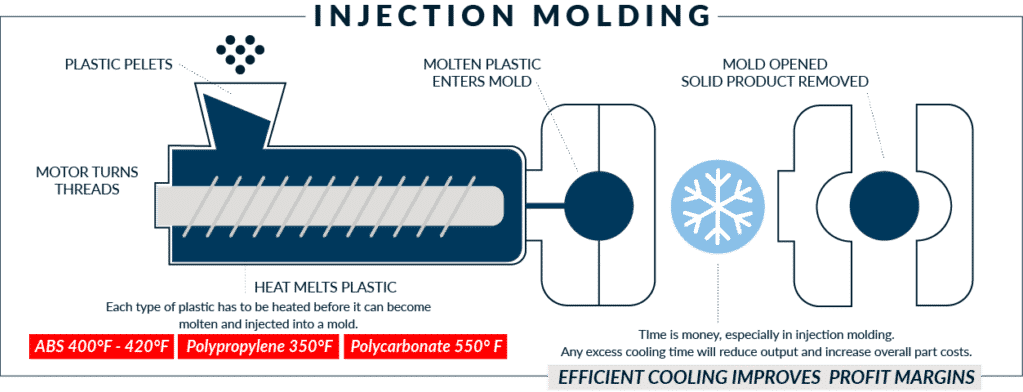

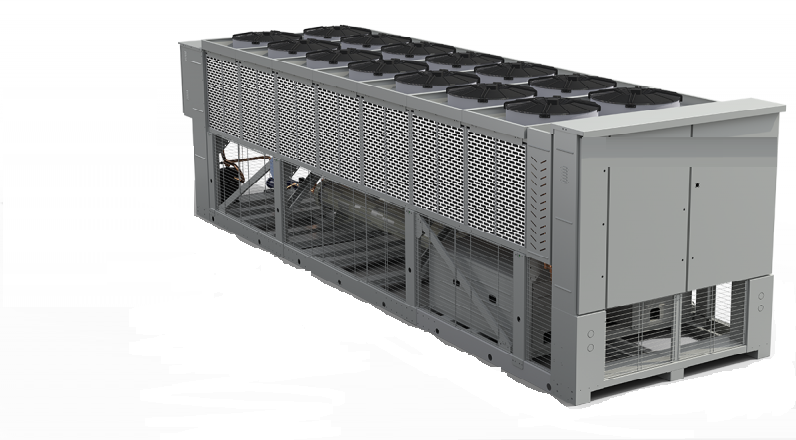

چیلر تزریق پلاستیک (یا مینی چیلر تزریق پلاستیک) نوع دیگری از انواع چیلر است که از آن در صنایع پلیمری و با هدف خنک کاری پروسه تولید در بساطی به نام تزریق پلاستیک استفاده می گردد. پس این ماجرا از سه بخش اصلی تشکیل شده است: چیلر + دستگاه تزریق پلاستیک + خنک کاری. هر کدام از این سه بخش، توضیحات مربوط به خود را دارند. چیلر از مجموعه وسایل سرمایشی گرمایشی نوین و پیشرفته ای محسوب می شود که به کمک آن می توان در یک محیط (اعم از خانگی، اداری، صنعتی و ...)، دمای محیط را به حالت تعادل و به بیان بهتر به حالت مطلبوب و مطبوع درآورد. پس نتیجه می گیریم که چیلر (یا مینی چیلر) از اصلی ترین و مهم ترین اداوت تهویه مطبوع می باشد. دستگاه تزریق پلاستیک نیز که در بخش مقدمه و به صورت خلاصه مورد بررسی واقع شد و معلوم گشت که جهازی برای قالب گیری و در نهایت خلق فرآورده های پلاستیکی است. تنها یک واژه برای توضیح و تفسیر باقی می ماند که آن هم خنک کاری است. خنک کاری (یا خنک کردن) معادل سرد کردن یا به تعبیر بهتر کاهش و پایین آوردن دما می باشد. در صنایع مختلف من جمله صنعت تولید محصولات پلاستیکی با دستگاه تزریق، به علت پشت سر گذاشتن فرآیندهای گوناگون توسط سیستم، حرارت آن بالا رفته و لازم است که به کمک ابزار مخصوص، کنترل شود. در غیر این صورت، قطع به یقین وسیله مورد استفاده ما آسیب خواهد دید و انبوهی از مشکلات و معضلات مالی و حتی جانی را بر سرمان آوار خواهد کرد. پس با استناد به ضرب المثل علاج واقعه را قبل از وقوع باید کرد، می کوشیم تا با تهیه آلت مناسب، از کلیه ی این پیشامده ها جلوگیری نماییم و ضررها، آسیب ها و خطرات را به حداقل برسانیم. کافی است نگاهی به محیط اطراف خود بیندازید و سرمایه های موجود در محل را برشمرید. برای حفظ و نگهداری هر کدام از آن ها، اقدامات مخصوصی باید صورت گیرد. برای مثال در صنایع پلاستیکی، خرید چیلر دستگاه تزریق پلاستیک، همان اقدام مهم و ویژه ای است که حتما می بایست در لیست امور اولویت دار شما باشد. بنابراین چنانچه شما عزیزان از فعالان حوزه پلاستیک باشید، این میزان از آگاهی و درک را دارید که پدید آوردن یک صنع پلاستیکی مرغوب و البته نرم و راحت کار کردن دستگاه تزریق پلاستیک، به شدت به وجود یک چیلر خنک کننده وابسته می باشد. پس می کوشید و به صرافت می افتید تا با انجام تحقیقات لازم، بهترین و کارآمدترین ماشین و سیستم خنک کننده ای که کاملا اصولی و صحیح از پس پایین آوردن دمای دستگاه گران قیمت شما (همان طور که اشاره کردیم به عنوان یک سرمایه) بربیاید. در واقع این قبیل اقدامات کاملا لازم و ضروری می باشند، نمی توان به آن ها فکر نکرد و بخل ورزید. اگر می خواهید سالیان سال، کارخانه یا کارگاه شما سَرِ پا بماند، جسارتا باید هزینه کنید و راه چاره دیگری پیش روی خود ندارید. در روزگار امروز، تعداد کثیری از دست ساخته ها و قطعاتی که در زندگی به کار می بریم، به کمک دستگاه ها و ماشین آلات تزریق پلاستیک زاده شده اند. از جمله این وسایل می توان به قاشق، چنگال، قاب موبایل، لیوان، قطعات خورود و بعضی از اقلام پزشکی و صنایع سنگین اشاره نمود. پیشرفت و توسعه صنعت پلاستیک و پلیمر، در قرن حاضر، بسیار چشمگیر و قابل ملاحضه بوده است. کلیه ی صنایع و به تبع کارخانجات تولیدی، همواره در پی آن هستند که به نحوی یا هزینه های خود را کاهش دهند و یا سرعت فرآیند تولید را بالا ببرند. دو نکته مهم در این خصوص وجود دارد که به صورت مجزا به آن ها اشاره می کنیم. نکته اول در مورد بحث هزینه؛ شما با توسل به هر روش و شیوه ای که از طریق آن بتوانید دوره های تامین و نگه داری یک دستگاه را استاندادتر کنید، به این مهم فائق آمده اید. پس تهیه چیلر دستگاه تزریق پلاستیک بدین شکل شما را از پرداخت هزینه های گزاف تعمیرات تا حدودی مصون نگاه خواهد داشت. مورد دوم در مورد تولید انبوه نیز به خط تولید و تکنولوژی کار شده در آن باز می گردد. اسباب گونهگونی برای ساخت و پرداخت وسایل پلاستیکی در جهان هستی وجود دارد اما این تزریق پلاستیک ها هستند که کارکردشان بیشتر به چشم می آید و انتظارات کارخانه دار و مدیر عامل را برآورده می سازند. این جمله تا حدودی برداشت آزادی از مثل یک مرد جنگی به از صد هزار است. قابلیت تولید در تعداد بالا، قطع به یقین شما را مجاب به استفاده از دستگاه مذکور خواهد کرد و به طور حتم یک چیلر خنک کننده مخصوص نیز برای آن فراهم خواهید آورد.

اسلوب دیگری که برای توصیف چیلر برای دستگاه تزریق پلاستیک در پیش گرفته می شود آن است که گویند ماشین نامبرده، زیر مجموعه خنک کننده های صنعتی است که به مدد آن، شرایط فعالیت ماشین دیگری (که قادر به تولید وسایل گوناگون از حوزه پزشکی گرفته تا خرت و پرت های دم دستی) را فراهم می سازد. همچنان با توضیحات مربوط به چیلر دستگاه تزریق پلاستیک چیست در خدمت شما خوبان هستیم. این محصول پرکاربرد، با توجه به نیاز صنعتگر در ابعاد و ظرفیت های متفاوتی طراحی می گردد و تحت قالب یک وسیله خنک کننده در اختیار وی قرار می گیرد. تقریبا هر عملی که در این گیتی انجام می شود، مقداری گرما تولید می کند. نمود گرمای تولید شده در وسایل برقی بیشتر از سایر وسایل است. حال هر مقدار وسیله برقی مورد استفاده ما بزرگ تر باشد، متعاقبا گرمای بیشتری هم از خود ساطع می کند. این گرما یا همان دمای بالا، بلای جان سیستم است و حتما بایستی مهار شود. سرکشی و افسار گسیختگی حرارت، ایمنی و سلامت دستگاه را به قهقرا هدایت خواهد نمود. پس نباید دست روی دست گذاشت و منتظر شد از راه غیب، این چالش به ظاهر کمر شکن، ما و دستگاه را با هم از پای درآورد. آبی است بر روی آتش؛ این دقیقا نقشی است که چیلر در این مقوله ایفا می کند. برای از بین بردن گرما و به منصه ظهور رساندن خنک کاری، با دست به دامان شدنِ چیلر تزریق پلاستیک، به جنگ با گرما، این فرآورده مازاد صنعتی، می رویم. حتی تصور اینکه خاموش شدن و از کار افتادن خطوط تولید، حال آدمی را بد می کند و او را در شک فرو می برد. عدیده کالاهای مصرفی زندگی روزمره را همین قبیل ادوات تولید می کنند. پس واجب است که هوای آن ها را داشته باشیم و نگذاریم آسیب ببینند. راندمان دستگاه با حضور چیلر مناسب، مطمئنا افزایش خواهد یافت و خروجی بهتری را نصیبتان خواهد کرد. این نوید را به شما مشتریان عزیز می دهیم که بهتر تجربه خرید را با شرکت مانا سپری خواهید کرد. حتما در بخش مشخصات و ویژگی های فنی، به تفاوت ها موجود میان این نسخه با نسخه چیلر تهویه مطبوع خواهیم پرداخت و نحوه عملکرد آلات مذکور را از یکدیگر تمیز خواهیم داد. سعی شده هیچ نقطه کوری در این ماجرا باقی نماند وتا بتوانیم مستقیما به سمت سبد خرید و مراحل تکمیل آن، انتقال مسیر دهیم. ما مهم ترین فاکتورهای خرید چیلر دستگاه تزریق پلاستیک را بر شمرده ایم و در قالب توضیحات متنی، پیشکش حضورتان کرده ایم.

در گذران عمر ما انسان ها، چیلر برای دستگاه تزریق پلاستیک، از شایع ترین موارد مصرف این سیستم سرمایشی و برودتی می باشد. ابعاد، محدوده و گستره فعالیت آن صنعتی است و همان طور که می دانید نمونه های خانگی یا آپارتمانی نیز دارد که در اشعل های کوچک و بزرگ در فروشگاه های تهویه مطبوع به چشم می خورد. نصب و راه اندازی آن ها، حرفه ای کاملا تخصصی است و افراد عادی قادر به روشن نمودن آن نیستند. صنعت تزریق پلاستیک، فرزندان خلف بیشماری را روانه بازار کرده و به نوعی جلو رفت و پیشروی حیات بشریت را مدیون و مرهون خود ساخته است. چند جمله قبل، به تعداد کم و خلاصه شده ای از قطعات مورد استعمال در هستی نظر نمودیم. اما شاید مساله ای که از پرداخت به آن غفلت نمودیم، تناسب میزان تولید بود. دقیقا نمی توان گفت که اصلا به بحث گذاشته نشد، اما تلویحا بدان اشاره گشت. هر محصول پلاستیکی موجود در مارکت (داخلی یا خارجی) طبق شرایط ویژه و مخصوص به خود خلق شده است. مقصود آنکه کاربری ها، حساسیت ها، میزان مواد اولیه و نوع آن ها، در شکل گیری و عملیاتی شدن فرآیندهای ایجاد کالا، نقش مهمی در راندمان ماشین آلات دارند. اجازه بدهید کمی ریز بینانه تر این زمره را از هم باز کنیم. فرضا اگر شما به عنوان شخص ماشین کار (یا صاحب آن)، قالب ها را با سرعت هر چه تمام تر پر کرده و ناگهان خنک کنید، در انتها کیفیت خوبی نصیبتان نخواهد گشت. بر عکس، چنانچه با طمانینه و صبر و حوصله بسیار پُر و خنک کنید، هزینه ها را به طرز سرسام آوری بالا برده اید. از این گفته ها تنها یک نتیجه می توان گرفت و آن چیزی نیست جز برقراری تعادل در مسیر تولید. برای رسیدن به یک نرخ درستی از بالانس و کسب ماکزیمم راندمان، انتخاب چیلر با ظرفیت مساعد چاره کار خواهد بود. محض اطلاعتان می گوییم که در آن دسته از فرآیندهای قالب گیری و تزریق پلاستیکی که حجم بالا دارند، چیزی حدود هشتاد و هفت تا نود و یک درصد از زمان صرف پایین آوردن دما و خنک کاری خواهد شد. نرخ بالای این جریان، نشان از اهمیت انتخاب بهترین چیلر دستگاه تزریق پلاستیک دارد. تقریبا در همین بخش ابتدایی، تا حدود زیاد و قابل قبولی به پاسخ روشنی در رابطه با چیلر دستگاه تزریق پلاستیک چیست و چگونه کار می کند دست پیدا کردید و متوجه شدید که با آن اعمال خنک کاری و کاهش دمای قالب و روغن دستگاه را با کمک آب سرد انجام می دهند. سلسله مراتب مذکور اگر به درستی پیاده سازی شود، از مدت زمان قالب گیری کاسته شده و بر کیفیت نهایی محصول، طول عمر مفید قالب و دستگاه افزوده می شود. اکنون می خواهیم از یک راز بزرگ پرده برداری کنیم. حسن ختام مطالب این بخش، حول محور تذکری است که در دنباله متن به نگارش در می آید. تمامی چیلرها، تاکید داریم تمامی مدل ها، از هر نوع و برندی که باشند، ساخت داخل باشند یا ساخت خارج، بزرگ باشند یا کوچک، فقط و فقط یک کار را اجرایی می کنند و آن کاستن دمای مایعی است (آب) که به قالب و دستگاه تزریق ارسال می شود تا در انتهای سیکل، حرارت اضافی را به خود جذب کند. فهمیدن این تناوب و دوره نیز کار چندان مشقت باری نمی باشد. ببینید، آن هنگامی که آب گرمای دستگاه تزریق را جذب می کند، خود دچار افزایش دما شده و تحت عنوان آب گرم، وارد محیط مینی چیلر یا چیلر می شود. سپس این آب گرم توسط خنک کننده، سرد می شود. این چرخه، چندین و چند بار تکرار می شود تا اهداف خط تولید برآورده شوند (همان فزونی راندمان منظور است). در یک سالن یا محطه تولید، این کنش واکنش ها از طریق پمپ و لوله کشی انجام می شوند و آب سردی که چیلر تامین کرده به طرف کنسول های تزریق رهسپار خواهند شد. در سایر قسمت های نوشتار، از اهمیت وجود و نحوه انتخاب نوع مناسب چیلر دستگاه تزریق پلاستیک، بیشتر سخن به میان خواهیم آورد و ساختمان و بدنه آن را بیشتر به تصویر خواهیم کشید.

در گام اول این مقاله، شما را با یک پرسش اساسی روبرو کردیم: چیلر دستگاه تزریق پلاستیک چیست. اکنون در گام دوم می خواهیم مزایا و اهمیت خنک کاری دستگاه تزریق پلاستیک با چیلر را بر شماریم. به احتمال فراوان در پایان توضیحات این بخش شما مترصد خرید خواهید بود. به بیانی دیگر، مطالب پیش روی شما، همانند یک پل ارتباطی هستند. پلی که افراد با عبور از روی آن، از حالت بالقوه خارج شده و اصطلاحا به مشتری بالفعل (مشتری ای که صد در صد قصد سفارش دادن دارد) تبدیل می شوند. چیلر برای دستگاه تزریق پلاستیک یک نیاز اساسی برای کسب و کارهای این چنینی می باشد و بدون وجود آن ها، قطعا کُمِیت کار لنگ خواهد ماند. پس بدون فوت وقت، نگارش متون مربوطه را آغاز می کنیم. ابتدا شما باید بدانید که خود دستگاه تزریق پلاستیک چه رفتاری از خود نشان می دهد. البته در بالا تا حدودی این مقوله را به صورت نوشتاری خدمتتان توضیح دادیم. لذا به فراخور نیاز هر قسمت، اعمال سیستم نامبرده را یک مرتبه دیگر بازگو می کنیم. با چکاپ سیکل قالب های تزریق پلاستیک و اندازه گیری زمان آن، مضامین جالبی به دست می آید. خنک کاری ماده خمیری شکل تا درآمدن به فرمت قالب طراحی شده، بیشترین تایم ممکن را به خود اختصاص می دهد. بیشترین مشاهدات ثبت شده مربوط به این واقعه می باشد.

آب مایع حیات، نقش مهمی را در داستان تزریق پلاستیک برعهده دارد. ماجرا از این قرار است؛ چیلر دستگاه تزریق پلاستیک با هدف پایین آوردن دمای تکه پلاستیکی روی کل سیستم سوار می شود و با استفاده از مایع آب و فرستادن آن در مجاورت قالب و قطعه، حرارت را از آن ها می گیرد؛ دقیقا همانند چیلر تهویه مطبوع. در این مدل از چیلرها نیز آب وظیفه کاهش دما را به گردن گرفته است. به عنوان یک گزاره کلی همواره به خاطر داشته باشید که سیستم های خنک کننده چیلر، تنها با ستاندن گرمای آب و به چرخش در آوردن آن در دستگاه ها و محیط های مختلف، دو عمل مهم و تاثیر گذار کاهش دما و ایجاد هوای مطبوع و مطلوب را به سرانجام می رسانند. نام علمی این چرخه، سیکل تبرید تراکمی می باشد و اگر درست شکل بگیرد، دستگاه یا محیط خنک می شوند. این چرخه دائما در حال تکرار است.

در نقطه مقابل، می خواهیم بررسی کنیم اگر از آب و چیلر برای خنک کاری بهره نبریم، چه عاقبتی در انتظار ما خواهد بود. در ماشین های تزریق پلاستیک، قطعه ای که از دستگاه بیرون می آید، حتما باید خنک شود وگرنه شکل و فرم مورد نظر را به خود نخواهد گرفت. حتما در بعضی از برنامه های مستند پخش شده در شبکه های تلویزیونی دیده اید که برای تولید محصولات مختلف، ماده اولیه را درون قالب می ریزند. این ماده اولیه در اغلب اوقات به حالت مذاب قرار دارد. بعد از اینکه ماده اولیه به صورت صحیح در قالب جای گرفت، ناگهان آن را سرد می کنند. سرد کردن گاهی اوقات دستی و گاهی اوقات با کمک ابزار مخصوص انجام می شود. عدم خنک کاری به موقع و به اندازه، مشکلات و آسیب های عدیده ای را در پرداخت نهایی سبب خواهد شد. از این نمونه مشکلات می توان به کژی (یا کجی) اشاره داشت. همان طور که قبلا هم بدان اشاره کردیم، زمان بالای خنک کردن هم کار درستی نیست و معضلاتی را با خود به همراه خواهد داشت. مهم ترین مغلق به وجود آمده، بالارفتن زمان تولید و کاهش بهره وری خواهد بود. تمام این مصائب را می توان با یک چیلر دستگاه تزریق پلاستیک حل نمود و از وقوع آن ها ممانعت به عمل آورد. ناگفته نماند که خود دستگاه تزریق پلاستیک هم از گزند گرما در امان نخواهد ماند. این وسیله گران قیمت و ارزشمند، در دراز مدت و با پذیرش این حجم از گرما، کم کم دچار خستگی و افت خواهد شد؛ به قطعات داخلی آن آسیب وارد خواهد شد و قالب از بین خواهد رفت. آن وقت مجبوریم در این بازار پر نوسان و غیر قابل پیش بینی، هزینه های گزافی را برای دوباره سرپا کردن آن، بپردازیم. اگر بخواهیم تمام عوامل را یکجا جمع بندی کنیم باید بگوییم که با درک اهمیت خنک کاری با چیلر دستگاه تزریق پلاستیک، می توانیم دمای ثابت مناسبی را در طول فرآیند تولید تامین کرده و باعث افزایش عمر مفید قالب و دستگاه شده و کیفیت قطعات را بالا ببریم. همچنین خرابی های دستگاه را نیز به حداقل ممکن خواهیم رساند. برای سادگی کار شما خوانندگان گرامی و همین طور صاحبان صنایع عزیز، لیستی از این موارد را به صورت یکجا گردآوری کرده ایم تا در صورت نداشتن زمان کافی برای مطالعه تمامی متون این بخش، با یک نگاه، بر تمامی پارامترها فائق آیید.

مزایای خنک کاری به روش صحیح و با درجه حرارت کنترل شده (یا دلایل استفاده از مینی چیلر یا چیلر دستگاه تزریق پلاستیک) که در واقع تماما بیانگر چیلر دستگاه تزریق پلاستیک و اهمیت خنک کاری با آن می باشند:

در میان کلیه ی سیستم های سرمایشی اختراع شده در سراسر دنیا، این چیلرها هستند که توانایی حداکثری در کاهش دمای آب را دارند و لذا انعطاف پذیری قابل قبولی در یک خط تولید به نمایش در می آوردند.

با مطالعه متون مندرج در پاراگراف پیش رو، یک قدم دیگر به سمت خرید چیلر دستگاه تزریق پلاستیک نزدیک خواهید شد. تیم تحریریه مانا معتقد است گرفتن تصمیمات عجولانه و بدون فکر، عاقبت خوبی در پی نخواهند داشت. به همین منظور در اکثر مقالات منتشر شده در سامانه این مجموعه، یک تیتر مجزا با عنوان هایی نظیر راهنمایی خرید یا موارد مهم در انتخاب، به چشم خواهند خورد. در این راهنمایی ها، مهم ترین نکاتی که یک خریدار باید آن ها را لحاظ کند، مکتوب گشته اند. اینگونه کار ایشان راحت تر خواهد شد و با خیالی آسوده، فعل خرید را صرف خواهند کرد. چیلر دستگاه تزریق و موارد مهم در انتخاب آن، مجموعه از عوامل تاثیر گذار در فرآیند تولید محصولات پلاستیکی هستند که در صورت عدم توجه به آن ها، مشکلات ریز و درشتی گریبان گرداننده کارگاه را خواهد گرفت. اگر در یک نگاه کلی بخواهیم این قضیه را شرح دهیم مجددا لازم است به بندهای قبلی رجوع کنیم. عموما چیلر برای دستگاه تزریق پلاستیک در صنعت، نفوذ و رسوخِ شدیدا زیادی را در سرعت و کیفیت تولید محصول نهایی دارد. دانستن اینکه دستگاه شما با چه مواد اولیه ای پر می شود، دمای مواد در چه محدوده ای باید باشد، سر در آوردن از تعریف دانسیته و غیره، مسائلی هستند که پیش از نهایی کردن سفارش، می بایست مد نظرتان قرار گیرد. از سویی دیگر با توجه به ساعت کاری زیاد دستگاه (اشاره به روشن بودن مداوم آن) و استهلاکی که پدید می آید، حتما باید از نوع و کیفیت قطعات کار شده در چیلر تزریق پلاستیک اطلاع داشته باشید. اواپراتور، کندانسور و کمپرسور به عنوان سه جز مهم در این مدل چیلرها، به صورت مستقیم تحت الشعاع هستند و اگر از قابلیت تعمیر برخوردار نباشند، مانع بزرگی در پیش روی چرخاننده و سرپرست کارخانه قرار خواهد گرفت. ما قرار است این فاکتورهای مهم را با شما به اشتراک بگذاریم.

.png)

کیفیت دستگاه چیلر: اجازه دهید کار را با بیان یک مورد کاملا کلی آغاز کنیم. به تدریج سایر نکات جزئی تر را نیز به محضرتان عرضه خواهیم کرد. کارکرد چهار فصل چیلر دستگاه تزریق پلاستیک، در صورتی برای زمان طولانی ماندگار خواهد بود که کلیه قطعات دستگاه از کیفیت مناسبی بهره ببرند. خرید چیلر از مراکزی که خدمات پس از فروش مناسبی ندارد و یا قطعات دستگاه از کیفیت مناسبی بهره نمی برد، سبب از بین رفتن سرمایه شما خواهد شد. به همین دلیل توصیه می شود که خرید چیلر را تنها از شرکت های با سابقه و خوش نام همانند مانا تهویه در این حوزه بخواهید. کمپانی مانا با عرضه بهترین دستگاه های چیلر از برندهای خوش نامی چون هیتکسا، توانسته در این حوزه گامی موثر بردارد. برای خرید چیلر خنک کننده دستگاه تزریق پلاستیک کافی است با بخش بازرگانی این شرکت در تماس باشید. ما پیشرو خدمات نوین در کشور عزیزمان ایران هستیم.

انتخاب نوع چیلر: این آیتم اگرچه به صورت خلاصه به بحث گذاشته می شود و جملات کمی را به خود اختصاص می دهد اما از جایگاه ویژه ای نزد خریداران بهره مند است. چیلر تراکمی آب خنک، هوا خنک و مینی چیلر از انواع دستگاه هایی هستند که با توجه به نوع پروژه، ظرفیت مورد نیاز، بودجه کارفرما و شرایط آب و هوایی تعیین می شود. باید در نظر داشت که این دستگاه ها در ظرفیت، شیوه خنک کاری کندانسور و مقدار مصرف آب و برق با یکدیگر متفاوتند. با بررسی همه فاکتورهای محیطی و شرایط کارگاه، می توان بهترین گزینه را در بین انواع چیلر انتخاب نمود. بهتر است زمانی که در حال تحقیق هستید، شرایط محل نصب دستگاه را به اطلاع نصاب و تیم فروش چیلر دستگاه تزریق پلاستیک برسانید تا با دیدِ وسیع تری شما را پند و اندرز دهند. به احتمال زیاد، دوباره این مضمون را به شما متذکر خواهیم شد.

ظرفیت برودتی مورد نیاز: حالا بیایید حساسیت ها را افزایش داده و کمی ریز بینانه تر به مسئله انتخاب چیلر مناسب برای دستگاه تزریق پلاستیک، نگاه کنیم. در ابتدا باید بدانیم که به چه ظرفیت برودتی برای خنک کاری دستگاه و قطعه پلاستیکی نیاز داریم. محاسبه این ظرفیت کار نسبتا ساده ای است و به ازای هر بیست تن تزریق در دستگاه، به یک تن تبرید ظرفیت در چیلر نیاز خواهیم داشت. این محاسبه به صورت سرانگشتی است و بهتر است برای بررسی دقیق از کارشناسان این حوزه کمک بخواهید. لطفا به این مثال به دیدِ خط مشی ننگرید و اعداد و ارقام محاسبات را صرفا در فرمول های منتشر شده برای این امر، جای گذاری نمایید. در تمام مراحل نیز، روی کمک ویژه مانا حساب باز کنید. ما به جای ماهی، ماهیگیری را به شما آموزش می دهیم. برای تعیین ظرفیت برودتی (سرمایشی) مورد نیاز جهت قالب های تزریق پلاستیک و تجهیزات می توانید از جداول منتشر شده در سحط وب کمک بگیرید. هزینه آن یک سرچ ناقابل است. در جداول، ظرفیت برودتی (سرمایشی) مورد نیاز جهت مقدار مشخصی از هر نوع ماده تعیین شده، کافی است مقدار ماده تزریق در هر کورس تولید خود را در مقدار تعیین شده در جدول تقسم کنید و نتیجه را در ظرفیت برودتی مورد نیاز ضرب نمائید، عدد حاصل ظرفیت واقعی چیلر مورد نیاز قالب تزریق پلاستیک شما خواهد بود. این توضیحات کلی را داشته باشید تا به وقت اش، توضیح مفصل تری را به شما نشان دهیم. آنجا با مثال و فرمول، منظورمان را خواهیم رساند و شما را نیز متوجه خواهیم ساخت.

کمپرسور چیلر تزریق پلاستیک: کمپرسور به همراه سایر قطعات تشکیل دهنده سیستم خنک کننده، از اصلی ترین اجزا یک چیلر تزرق پلاستیک می باشند که لازم است از ویژگی ها قابل اتکایی نصیب ببرند. کمی این طرف تر یا آن طرف تر خصلت هایِ وجوب، باعث دور شدن از هدف می شود. خنک کننده دستگاه تزریق پلاستیک می تواند از هر نوع کمپرسوری بهره گرفته و کارایی داشته باشد. اما توجه به این نکته تکراری که در ویژگی شماره یک هم به آن گریز زدیم، ضروری است. دستگاه ها به صورت چهار فصل و در تمام ماه های گرم و سرد سال در حال کار هستند و بهتر است که کمپرسور چیلر تزریق پلاستیک به گونه ای انتخاب شود که قابلیت تعمیر داشته باشد. اصلا منطقی نیست و با عقل جور در نمی آید که کمپرسور معیوب شود و پس از آن به کلی منهدم گردد و دیگر قابلیت استفاده نداشته باشد. برخی انواع کمپرسورها که به صورت بسته طراحی می شوند، قابل تعمیر نبوده و در صورت بروز مشکل باید تعویض شوند. از آنجایی که کمپرسور مهم ترین بخش چیلر هواخنک یا آب خنک است و بیش ترین قیمت را دارد، بهتر است در چیلرهای صنعتی به صورت قابل تعمیر انتخاب شوند. رد پای هزینه ها، در جای جای صنعت به چشم می خورند. کمپرسورهای پیستونی و اسکرال در ظرفیت های پایین و انواع اسکرو در ظرفیت های بالا، می توانند گزینه های مناسب برای انتخاب کمپرسور چیلر تزریق پلاستیک باشند. باید اشاره کرد که متداول ترین چیلر برای دستگاه تزریق پلاستیک، مینی چیلر هواخنک با کمپرسور اسکرال یا پیستونی است که در ظرفیت پایین تر، ابعاد کوچک تر، نصب و راه اندازی آسان و بدون نیاز به برج خنک کننده و قیمت مناسب طراحی می شود. این عبارت وحی منزل تلقی نگردد؛ شما باید بر حسب شروطی که با آن روبرو هستید، دست به گزینش بزنید. در چیلر تزریق پلاستیک می توان از همه انواع کمپرسور استفاده نمود اما توجه به این نکته بسیار حائز اهمیت است که به دلیل اینکه چیلر تزریق پلاستیک مانند چیلر صنعتی ساعت کار بیشتر و استهلاک بالاتری نسبت به چیلرهای تهویه مطبوع دارند، می بایست از کمپرسوری در آن استفاده شود که قابلیت تعمیر داشته و هزینه نگهداری آن پایین باشد. از قدیم گفته اند که هر تکستی را باید در کانتکس آن دید. یعنی نمی توان برای همگان نسخه یکسانی را پیچید و بدون اطلاع از شرایط حاکم، تصمیم گیری کرد. برای ظرفیت های پایین و متوسط بهترین انتخاب برای چیلر تزریق پلاستیک کمپرسور نوع سیلندر پیستونی نیمه بسته می باشد. تمامی قطعات این نوع کمپرسور امکان تعمیر و تعویض دارند ولی کمپرسورهای نوع اسکرال و روتاری و همین طور سیلندر پیستونی بسته امکان تعمیر نداشته و در صورت آسیب دیدن باید با کمپرسور جدید جایگزین شوند. در چیلرهای با ظرفیت بالا میتوان از کمپرسور نوع اسکرو نیز استفاده نمود این نوع کمپرسورها مانند کمپرسورهای سیلندر پیستونی نیمه بسته امکان تعمیر و تعویض قطعات دارند. پشت هر آهنگ و اراده ای که اتخاذ گردد، محاسن و معایب نسبتا پیش بینی شده ای قرار دارد. به همین خاطر است که تاکید موکد داریم حتما از خدمات مشاوره شرکت مانا، استفاده کافی و وافی ببرید و نور آگاهی را بر ظلمات کم خردی، چیره گردانید.

اواپراتور چیلر تزریق پلاستیک: دیگر قطعه مورد توجه در دستگاه های مذکور، اواپراتور می باشد. ما به صورت کاملا دقیق، یک به یک اواپرتورهای قابل استفاده را برایتان تشریح کرده ایم تا با آشنایی با آن ها، بهترین تصمیم ممکن را بگیرید. به دلیل حجم بالای آب در گردش بین چیلر تزریق پلاستیک (Injection Molding Chiller) و قالب ها بهتر از اواپراتوری استفاده شود که مقدار آب در گردش بالاتری دارد. همانند سایر قطعات، این اجزا نیز مزایا و ایرادات ریز و درشتی برای خود دارند. انواع اواپراتور چیلر بدین شرح می باشند:

صفحه ای: به دلیل حجم پایین آب در گردش این نوع اواپراتور و آسیبپذیر بودن آن در مقابل سختی آب استفاده از اواپراتور صفحهای در چیلر تزریق پلاستیک پیشنهاد نمی شود. به دلیل ساعت کاری بالای چیلر تزریق پلاستیک و گردش مداوم آب و تنوع دمای آب ورودی از قالب ها به داخل چیلر، اواپراتور صفحه ای نمی تواند انتخاب مناسبی برای چیلر تزریق پلاستیک باشد. هر چند شاید فروشنده با لحاظ کردن امکانات در دسترس، شما را مجاب به استفاده از این نوع بکند و از اتفاق، مشکلی هم در مسیر پیش نیاید.

پوسته لوله: در این نوع اواپراتور امکان ذخیره آب سرد وجود ندارد اما دبی آب در گردش آن مناسب صنعت تزریق پلاستیک می باشد. طول عمر بالا و مقاوم بودن آن در مقابل سختی آب از مزایای اواپراتور پوسته لوله در چیلر تزریق پلاستیک می باشد.

آیس بانک: بهترین گزینه برای چیلر تزریق پلاستیک اواپراتور نوع آیس بانک است. سطح تبادل حرارتی بالا و حجم بالای ذخیره آب سرد از مزایای اواپراتور نوع آیس بانک است. حجم بالای ذخیره آب این امکان را به کاربر می دهد تا زمان تعویض قالب و تخلیه آب در گردش از داخل قالب آب سرد با حجم مورد نیاز جهت شارژ به داخل قالب را داشته باشد. این موضوع زمان تولید را به شدت کاهش میدهد. وجود آب سرد در داخل آیس بانک باعث کاهش تعداد استارت کمپرسور شده و طول عمر دستگاه را افزایش می دهد.

قابل تعمیر بودن قطعات چیلر دستگاه تزریق پلاستیک: تقریبا در همین اواخر، بیشتر روی قابلیت تعمیر مانور دادیم. انصافا هم نکته بسیار خطیری به شمار می آید. با توجه به کارکرد دائمی دستگاه های خنک کننده تزریق پلاستیک، باید از چیلرهایی استفاده شود که قطعات آن ها قابلیت تعمیر داشته باشند. این مساله در قسمت کمپرسور چیلر خود را نشان می دهد و در صورت قابل تعمیر نبودن، هزینه های زیادی بابت تعویض بر روی دست مصرف کننده باقی خواهد گذاشت. کمپرسورهایی که به صورت باز یا نیمه بسته طراحی می شوند، به تعمیرکار امکان دسترسی به بخش داخلی آن را داده و تعمیر آن میسر خواهد بود. همیشه می گویند بهتر است پیش از خرید، تمامی موارد لیست شده را با فروشنده طی کنید تا در نهایت بتوانید با اطمینان خاطر، سفارش خویش را نهایی سازید.

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.png)

ایندم که با اهمیت خنک کاری دستگاه تزریق پلاستیک توسط چیلر آشنا شدیم، می خواهیم به مقوله تجسس پیرامون انواع چیلر دستگاه تزریق پلاستیک بپردازیم. در نگاه اول، همگان می دانند که برای پایین آوردن دما، باید از یک سیستم خنک کننده بهره ببرند. در گام دوم، گزینش بهترین سیستم خنک کننده (که چیلر باشد) مطرح می گردد و در گام سوم نیز مبحث گزینش مناسب ترین مدل به جریان می افتد. شما به عنوان خریدار یا مسئول خرید، با انتخاب های زیاد و عجیب و غریبی روبرو نیستید. تقریبا از سه مدل چیلر، به عنوان وسیله ای کار راه بنداز برای پیاده سازی اهداف خنک کاری می توان سود برد. این سه مدل عبارتند از مینی چیلر هواخنک، چیلر تراکمی هواخنک یا چیلر هوایی و چیلر آب خنک یا چیلر آبی. این قصه سر دراز دارد و علاوه بر دسته بندی قبلی، به طرز دیگری می توان به قضیه نگاه کرد و طبقه بندی جدیدی را مرقوم نمود. در اینجا کمپرسور نقش تعیین کننده ای خواهد داشت. بر این اساس انواع چیلرهای پیستونی، اسکرال، سانتریفیوژ و اسکرو در دسترس خواهند بود. چگونه باید از میان این مدل ها، بهترین چیلر دستگاه تزریق پلاستیک را برگزید. به شما خواهیم گفت. یک بایع حرفه ای به تذکره هایی قرینِ محل نصب دستگاه، ظرفیت برودتی، قیمت، هزینه مصرف انرژی، نوع منابع موجود، موقعیت کارگاه، تمایلات کارفرما، شرایط آب و هوایی و نیازهای اصلی و جانبی اعتنا می ورزد. در انتها تمامی این چیلرها یک وظیفه مشترک را دنبال می کنند و آن چیزی نیست جز سرد سازی آب با دبی و دمایی کنترل شده و در ادامه پمپاژ آن به مدارهای خنک کاری. برخی از فروشگاه های عنوان کرده اند که پر استفاده ترین و پرفروش ترین مدل، مینی چیلر دستگاه تزریق پلاستیک بوده است. لطفا از لفظ مینی چیلر اشتباه برداشت نکنید. مینی چیلرها، همان چیلر با تناژ (یا ظرفیت تبرید) کمتر (معمولا بین یک تا بیست تن) هستند. این نوع از چیلر تزریق پلاستیک به کمپرسور اسکرال یا پیستونی مجهز شده است. مثل همیشه، هر کدام از این مدل ها، خصیصه های مثبت و منفی الوانی را تصاحب کرده اند که دانه به دانه آن ها را به در جلسات مشاوره به سمع و استراق شما عزیزان خواهیم رساند. چیلر تراکمی هواخنک و آب خنک هر دو قابلیت استفاده برای خنک کاری دستگاه های تزریق پلاستیک را دارند. چیلر آب خنک دستگاه تزریق پلاستیک، به برج خنک کننده برای کاهش دمای کندانسور نیاز دارد و در صورتی که دسترسی کارگاه به منابع آبی از وضعیت مناسبی بهره ببرد، این گزینه می تواند ایده آل باشد. از سویی چیلرهای هواخنک تزریق پلاستیک در ظرفیت های پایین تر و حتی به صورت مینی چیلر موجود می باشند و می توان با بهره گیری از فن های خنک کننده و بدون نیاز به نصب برج خنک کننده، از آن ها استفاده کرد. هر دو دستگاه چیلر تراکمی می توانند به خوبی از پس کاهش دمای دستگاه های تزریق پلاستیک و فرآورده های آن برآیند و انتخاب مناسب ترین گزینه باید با بررسی تخصصی کارگاه، در نظر گرفتن شرایط محیط و بودجه کارفرما انجام شود. حساس بودن انتخاب چیلر صنعتی دستگاه تزریق، اهمیت دریافت مشاوره از متخصصان این حوزه را دوچندان می کند. تقریبا با ملاک قرار دادن همین میزان از تفاسیر و اطلاع کامل از آپشن ها، به راحتی خواهید توانست سفارش خود را نهایی کنید. شرکت مانا به طور حتم در تمامی مراحل نصب و راه اندازی در کنار شما خواهد بود و راهنمایی های لازم را به دست شما خواهد رساند.

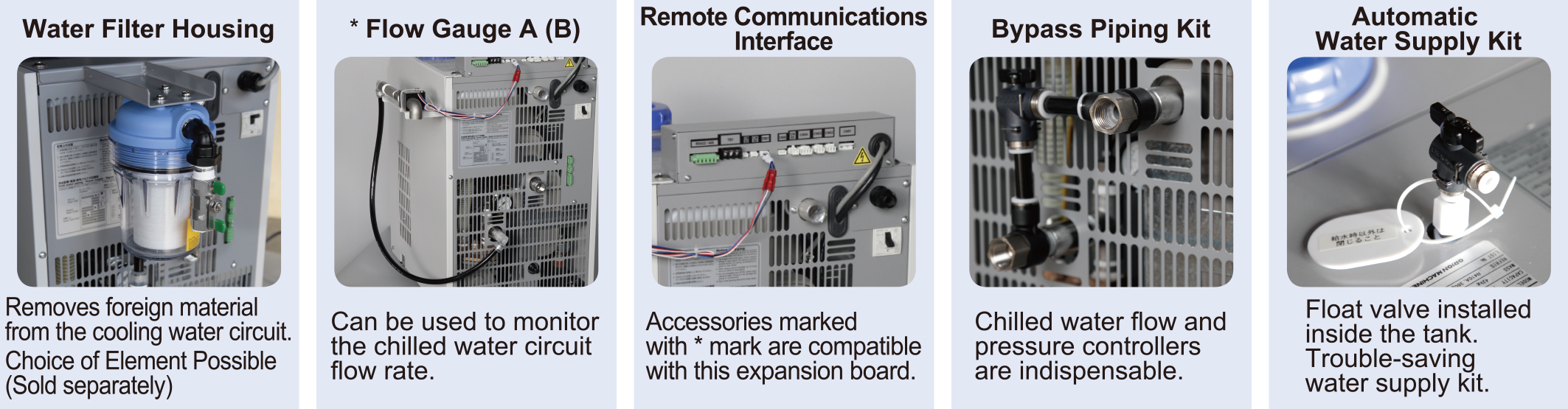

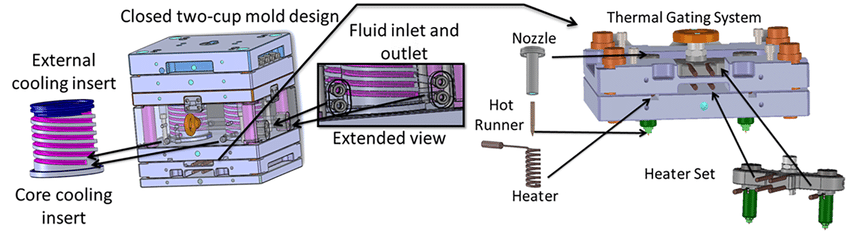

وجه ممیزها و ساختار چیلر دستگاه تزریق پلاستیک، جمع بندی شده دو تیتر قبلی می باشد. یعنی اگر شما نکات مربوط به انتخاب چیلر مناسب را با انواع آن ترکیب کنید، به ویژگی های چیلر دستگاه تزریق پلاستیک دست خواهید یافت. تجمیع این رمز و رازها تنها باید توسط متخصصین این حوزه صورت گیرد و افراد عادی نبایست هیچ نوعی از دخل و تصرف را در آن داشته باشند. هر حالتی، غیر از حالت بیان شده، عواقب ناخوشایندی را برای شخص خریدار رقم خواهد زد. پس بهتر است از مشورت با افراد نابلد جدا پرهیز نمایید. طبیعی است که شکل و شمایل برخی از کلمات و عبارات به چشمانتان آشنا بیاید. نگران نباشید و به مطالعات خود در این زمینه را ادامه دهید. ساختار چیلر تقریبا برای تمام کاربردهای صنعتی و غیر صنعتی یکسان است. یعنی چیلرها از هر نوعی که باشند فقط یک وظیفه بر عهده دارند و آن هم سرد کردن آب است. به کرات در باب این موضوع سخن به میان آمد. حال این آب سرد شده هر گونه مصارفی می تواند داشته باشد. از خنک کاری دستگاه های تزریق گرفته تا خنک کاری انواع و اقسام فرآیندهای صنعتی که در آن ها باید به نوعی حرارت مازاد دستگاه ها دفع شود و نیز برای خنک کاری هوای ساختمان ها و غیره به دلیل اینکه چیلر یا مینی چیلر دستگاه تزریق پلاستیک ساعات زیادی از شبانه روز و نیز در کل ماه های سال (چه در گرمای تابستان یا سرمای زمستان) کار می کند باید در طراحی و ساخت آن ویژگی هایی مد نظر قرار داده شود تا ضمن جلوگیری از آسیب دیدن آن، دستگاه بتواند با ضریب اطمینان بالا به کار خود ادامه دهد. خستگی ناپذیر بودن، از صفات بارز چیلر برای دستگاه تزریق پلاستیک می باشد. جدی ترین و بسزا ترین این ویژگی ها از این قرار هستند: به کار بردن قطعات اصلی در تمام قسمت های چیلر برای بالا بردن طول عمر و نیز ضریب اطمینان کارکرد دستگاه، کنترل کل فن های چیلر برای جلوگیری از افت فشار مبرد در ماه های سرد سال، طراحی رسیور چیلر با اندازه ای بزرگتر، استفاده از Heater کمپرسور برای جلوگیری از سرد شدن روغن در روزهای سرد سال، جاسازی صحیح کویل های چیلر به منظور ایجاد مانع در برابر نفوذ برف و آب باران به سطح کویل ها و به کار بردن آنتی فریزها و کنترلرهای دقیق و طراحی سیستم ضد یخ دستگاه به طور ویژه به منظور پیشگیری از یخ زدن آب دستگاه در روزهای سرد سال. بهترین سبک و سیاقی که در زندگی می توان در پیش گرفت، حذر کردن از تجربیاتی است که قبلا امتحان خود را پس داده اند. به بیانی دیگر بیایید تجربه ها را دوباره تجربه نکنیم. پس به جای آنکه شما شخصا بخواهید در این زمینه سوخت بدهید، اجازه دهید ما کار را دست بگیریم و به سادگی خوردن یک لیوان آب، آن ماشین یا ابزاری که گره از کار شما می گشاید را تقدیم حضورتان کنیم. ساختار چیلر تزریق پلاستیک تفاوت چندانی با دیگر انواع چیلر که در تهویه مطبوع به کار برده می شود، ندارد. هر دوی این دستگاه ها به منظور خنک کردن آب مورد استفاده قرار می گیرند و در نهایت استفاده از این آب خنک است که تعیین می کند، چیلر چه کاربردی داشته باشد. اما چیلر خنک کننده دستگاه تزریق پلاستیک، باید در فصل زمستان هم، آب خنک تولید کند و این وجه تمایز آن با دیگر دستگاه هاست. چیلر خنک کننده دستگاه تزریق پلاستیک با دو مشکل جدی در فصل زمستان مواجه است که عبارتند از: یخ زدگی اواپراتور و افت فشار کندانسور. عدم پیش بینی این قبیل از وقایع، در میانه راه، شما را از حرکت باز خواهد داشت و مجبور به توقف تولید خواهید شد. حتما شما عبارت خوابیدن خط تولید را شنیده اید. عدم آشنایی با ویژگی های چیلر دستگاه تزریق پلاستیک، مساوی است با رخ دادن گزاره قبل که این خود یعنی کل ضرر و زیان. یعنی به جای آنکه بتوانید کار را توسعه دهید و گسترده تر از قبل سرگرم فعالیت شوید، دوباره باید همه چیز را به حالت اول بازگردانده و از صفر شروع کنید. در دمای بسیار پایین ممکن است دستگاه دچار یخ زدگی در بخش اواپراتور شود و این مساله در چیلرهای خانگی به دلیل تخلیه آب در زمستان، رخ نمی دهد. برای پیش گیری از این مساله در چیلر خنک کننده دستگاه تزریق پلاستیک، از ترکیب آب و ضد یخ استفاده می شود. هم چنین می توان برای اطمینان بیش تر از کارکرد دستگاه، از المنت های حرارتی با فاصله مناسب از اواپراتور بهره گرفت که از یخ زدگی آب در آن پیش گیری شود. از دوران قدیم الایام، نسل به نسل و سینه به سینه اخطار داده شده که پیشگیری (شما بگویید پیش بینی) بهتر از درمان. چرا که جلوی کلی از هزینه های اضافی و بی دلیل را خواهد گرفت. کاهش فشار کندانسور مساله دیگری است که بروز کرده و در سیکل تبرید تراکمی اختلال ایجاد می کند. برای پیش گیری از این مساله در چیلرهای تزریق پلاستیک از سیستم های کنترل فشار هد استفاده می شود (head pressure control) تا دستگاه بتواند در هر شرایط دمایی شروع به کار داشته باشد. خوشبختانه در عصر و دوره ای زندگی می کنیم که دسترسی همگانی به فضای مجازی و اینترنت، تقریبا سفره بهانه گیری را جمع کرده است. دیگر کسی نمی تواند شاکی باشد که اطلاعات کافی در اختیارش نیست. وب سایت ها و تارنماهایی نظیر کمپانی مانا، با انتشار مقالاتی از این دست (فروش چیلر دستگاه تزریق پلاستیک)، کاسه و کوزه دلال ها، واسطه ها و ناکارآمدها را از بین برده و در عوض دانشنامه ای گران بها از تجربیات خود را به صورت آنلاین، به تصویر کشیده است. قدر آن را بدانید و بهره کافی و وافی از آن ببرید.

گاهی اوقات ممکن است که چیلر دستگاه تزریق پلاستیک به صورت از پیش ساخته در دسترس نباشد. آن گاه لازم است نمونه مناسبی طراحی شود و سپس وارد پروسه ساخت گردد. به همین خاطر با مبحثی تحت عنوان نکات طراحی و ساخت چیلر دستگاه تزریق پلاستیک طرف هستیم. در پاره ای از مواقع نیز شاید تنها یک سری تغییرات کوچک، چیلر مورد نظر را آماده خدمت رسانی در بخش صنعت تزریق پلاستیک بکند. همه این ها بستگی دارند به ابعاد و ظرفیت کاری که قرار است در نهایت انجام بشود. با این حال ما کمی بزرگتر و چالش برانیگز تر به مسئله نگاه کرده ایم. به طور کلی در طراحی و ساخت چیلرهای صنعتی که به منظور کاهش دما در فرآیندهای تولیدی کاربرد دارند، باید نکاتی را رعایت کرد که مهم ترین آن ها از قرار زیر است: قابلیت کارکرد در دمای پایین و فصول سرد سال تولید آب سرد با قابلیت اطمینان بالا. غیر از این آیتم ها، نکات دیگری هم انتظار نمی رفت. تقریبا مشابه آنچه در بخش ویژگی ها بدان اشاره گشت، مجددا اینجا نیز مطرح می شوند. با این همه تکرار، شما خود به اهمیت موضوع پی ببرید. چیلرهای تهویه مطبوع در فصول سرد سال مانند پاییز و زمستان خاموش هستند و آب داخل مدار چیلر هم تخلیه می شود. اما وقتی از چیلر برای دستگاه های تزریق پلاستیک استفاده می شود یعنی در فصل سرد سال هم باید کار کند. شاید اینگونه به نظر بیاید که کارکرد چیلر در آب و هوای سرد راحت تر باشد اما در عمل اینگونه نیست و چالش های بیشتری به همراه دارد. چون بسیاری از اجزای چیلر در دماهای پایین ممکن است دچار اختلال عملکردی شوند. مهم ترین مشکلات پیش روی کارکرد چیلر در فصل زمستان عبارتند از: کاهش فشار کندانسور در سیکل تبرید کاهش دمای شدید و یخ زدگی اواپراتور عبور جریان هوای سرد از روی کویل های کندانسور در چیلر هوا خنک و یا گردش آب سرد در کندانسور چیلر آب خنک، باعث افت فشار مبرد در کندانسور می شود. به خوبی می دانیم که اختلاف فشار عامل اصلی جابجایی و حرکت مبرد در مسیر سیکل تبرید است و زمانی که در خط فشار بالای سیکل تبرید، افت فشار داشته باشیم این حرکت دچار اختلال شده و سیکل کارایی لازم را نخواهد داشت. برای جلوگیری از این موضوع و ایجاد قابلیت استارت زمستانه در چیلر دستگاه تزریق پلاستیک از سیستم کنترل فشار هد (head pressure control) استفاده می کنند. این نکاتی بود که برای یک مدل خاص قابل پیاده سازی هستند. سایر نکات، مختص مدل های دیگری از چیلرهای می باشند. مثلا در چیلرهای هوا خنک با کنترل میزان جریان هوای عبوری از روی کویل کندانسور و در چیلرهای آب خنک با کنترل میزان آب ورودی به کندانسور می توانیم از افت فشار کندانسور در حین کارکرد چیلر در فصل سرما جلوگیری نماییم. برای جلوگیری از یخ زدگی اواپراتور هم سه راه داریم: استفاده از ضد یخ (گلیکول) به جریان آب در گردش روشن نگه داشتن پمپ سیرکولاسیون چیلر استفاده از المنت های حرارتی بر روی اواپراتور. کمتر مجموعه ای این حجم از اطلاعات، دانستنی ها و مفروضات را با مخاطبان خود در میان می گذارد. تفاوت مانا تهویه با سایر مراجع فروش چیلر دستگاه تزریق پلاستیک نیز دقیقا در همین جا مشخص می شود. هدف تنها فروش نیست؛ ما می خواهیم حد اعلای رضایت خاطر شما سروران گرامی را به دست آوریم و باب یک همکاری طولانی مدت با یکدیگر را با حول و قوه الهی باز کنیم. در کنار یکدیگر، فتح قله های موفقیت دشوار نخواهد بود.

از هر چه بگذریم، سخن قیمت خوش تر است! مگر می شود دست روی یک کالا، محصول، ماشین، ابزار، خدمات یا ... گذاشت، اما پیرامون قیمت یا بهای ارزش گذاری شده برای آن صحبت نکرد؟ به قول شاعر که می گوید این پول است که عامل گردش زمین می باشد و نه جاذبه. طفره نمی رویم و سریعا به سراغ اصل مطلب خواهیم رفت. در سال های اخیر، تعیین قیمت چیلر دستگاه تزریق پلاستیک تا حدودی سخت و صعب شده است. البته این بدان معنا نیست که هیچ گونه رنج یا محدوده ای برای آن تعیین نشده باشد اما هر چه که هست هیچ فروشنده یا فروشگاهی، به صورت آنی یا لحظه ای قادر به گشودن لب و صحبت در مورد قیمت چیلر تزریق پلاستیک نیست. کلام آخر را، همین ابتدای کار می زنیم؛ دلار و نوسان. این دو عامل افسار گسیخته، در سال های اخیر، ثبات قیمت را به طرز وحشتناکی در بازار (و نه فقط بازار فروش چیلر دستگاه تزریق پلاستیک) به هم ریخته و امان را از مشتریان و فروشندگان به صورت توامان ستانده است. پس چاره ای نیست که برای دریافت آخرین قیمت ها و تحولات، در همان روز معامله اقدام کنیم. تقریبا دادن یک نرخ ثابت، به شوخی تلخی تبدیل شده و راه چاره ای هم برای آن وجود ندارد. کلیاتی در این خصوص قابل عرض است که با هم آن ها را مرور می کنیم. با توجه مضامینی که اشاره کردیم قیمت چیلر دستگاه تزریق پلاستیک و در کل چیلرهای صنعتی دائم به کار، نسبت به چیلرهای معمولی که معمولا در ساختمان ها مورد استفاده قرار می گیرند بیشتر است. چونکه برای افزایش طول عمر مفید دستگاه و نیز کارایی آن در شرایط آب و هوایی گوناگون در تمام طول سال بایستی از یک سری تجهیزات خاص در ساختار این نوع چیلرها استفاده شود. پس انتظار نداشته باشید که اگر جایی قیمت چیلر از نوع تهویه مطبوع را به شما دادند، همان عدد و رقم در مورد نوع صنعتی و خنک کننده دستگاه هم صدق بکند. تازه اگر قیمت را از اهل فن گرفته باشید و صرفا برای باز کردن شما از سر خودشان، عدد پرت و پلایی به شما نداده باشند. ترجیح داده شده با سیستم پرسش پاسخی، سفره قیمت هم جمع شود. شرکت مهندسی مانا تهویه با بیش از یک دهه فعالیت و تجربه در طراحی و تولید چیلرهای صنعتی، این اطمینان خاطر را به تولید کنندگان قطعات پلیمری و پلاستیکی می دهد که چیلر دستگاه تزریق را با کیفیت عالی و خدمات پس از فروش مناسب دریافت کنند. برای کسب اطلاعات بیشتر با کارشناس فروش ما تماس بگیرید. در زیر به برخی از سوالات رایج مشتریان پاسخ خواهیم داد: قیمت خرید چیلر تزریق پلاستیک چقدر هست و به چه عواملی بستگی دارد. قیمت چیلر برای دستگاه تزریق پلاستیک به ظرفیت برودتی آن، دمای آب سرد مورد نظر و تجهیزات خاصی که مطابق با فرآیند تولید کارفرما در ساخت چیلر به کار کرفته می شود بستگی دارد چیلر تزریق پلاستیک چه تجهیزات اضافی نسبت به چیلر معمولی دارد. در چیلر تزریق همانند سایر چیلرهای صنعتی، معمولا از سیستم کنترل فشار کندانسور، کنترل دور فن ها و سیستم های محافظت از یخ زدگی اواپراتور استفاده می شود. آیا دمای موارد ورودی به قالب در عملکرد چیلر تزریق پلاستیک تاثیر دارد. بله. هر مقدار دمای ورودی به قالب بالاتر باشد (در صورت ثابت ماندن دمای Set point) به چیلر با ظرفیت برودتی بیشتری جهت خنک کاری نیاز دارید. نوع مواد تزریق شده به قالب تاثیری در انتخاب ظرفیت چیلر تزریق پلاستیک دارد. با توجه به نوع گرانول استفاده شده در تولید و ظرفیت گرمایی آن باید چیلری با ظرفیت مناسب را برای دستگاه تزریق انتخاب کنیم. دانسیته مواد تزریق شده در قالب چه تاثیری در تعیین ظرفیت چیلر تزریق پلاستیک دارد. هر چقدر دانسیتۀ مواد تزریقی بیشتر باشد (در صورت ثابت ماندن دبی حجمی مواد) باید از چیلر با ظرفیت برودتی بالاتر استفاده کرد. آیا امکان پایین آوردن دمای چیلر تزریق پلاستیک تا زیر صفر وجود دارد. بله. بسته به نوع کمپرسور و مبرد بکار رفته در ساخت چیلر، دمای زیر صفرِ قابل حصول متفاوت است. اما در هر صورت باید توجه داشت که از درصد مناسبی ضد یخ (گلایکول) در آب عبوری از اواپراتور استفاده شود. هرچند که در صنعت پلاستیک به ندرت چنین دمایی برای خنک کاری مورد نیاز خواهد بود. برای چیلر تزریق پلاستیک، نوع آب خنک پیشنهاد میشود یا هواخنک. بستگی به شرایط اقلیمی، میزان دسترسی به منابع آبی و عوامل دیگری دارد که به تفصیل در مکالمات و جلسات حضوری پیرامون چیلر هوا خنک و آب خنک به آن ها اشاره خواهد شد. قیمت چیلر برای دستگاه تزریق پلاستیک را نباید تنها تحدید شده به مشخصات فنی آن کرد و پارامترهای نظیر ارسال، بسته بندی، نصب، اجرا و تعمیرات دوره ای را هم می بایست به آن اضافه نمود. بی شک ما راجع به کلیه ی این شاخه ها با شما مشتریان گرامی مذاکره و محاوره خواهیم نمود و اجازه نخواهیم داد که مجموعه را دست خالی و بی هیچ عایدی و فایده و تحفه ترک کنید.

در جایی از همین مقاله و در لا به لای متونی که با رنج جان آن ها را به کلامی قابل عرض بدل نمودیم، به فصاحت و بلاغت تمام، اشارتی داشتیم به اینکه هر چقدر به پایان این دست نوشته نزدیک تر می شود، طی یک رابطه مستقیم، صرف فعل خریدن نیز برای شما سهل تر خواهد گشت. خرید چیلر دستگاه تزریق پلاستیک در وهله اول سهل ممتنع است اما با همت فروشندگان حاذق و کار بیست مجموعه، از این وضعیت در می آید. گفته های ما در مدخل چیلر تزریق پلاستیک چنان که می بنید به اتمام نرسیده و به قول گفتنی هنوز با شما کار داریم. چه کنیم که چاره ای جز نطق بیان حول محور خرید چیلر برای دستگاه تزریق پلاستیک نیز نداشتیم. فعل مذکور (سفارش خنک کننده) در بین صنعت گران این حوزه بسیار رایج است؛ زیرا بدون این دستگاه، کارکرد خط تولید ممکن نخواهد بود. به همین دلیل فروش چیلر برای دستگاه تزریق پلاستیک به شدت شایع بوده و در بسیاری از مراکز شاهد عرضه آن هستیم. اما باید به فاکتورهای مهم در انتخاب چیلر خنک کننده توجه ویژه ای شود تا بهترین گزینه را برای کارگاه خود تهیه کنید. بهره مندی از گارانتی و خدمات پس از فروش چیلر دستگاه تزریق پلاستیک، قیمت مناسب، امکان تعمیر دستگاه در صورت بروز خرابی، کیفیت بالای قطعات و شناخته شده بودن برند تولیدی، از مهم ترین فاکتورهایی است که در فروش چیلر برای دستگاه تزریق پلاستیک باید لحاظ شود. قطعا انتخاب بهترین گزینه امری زمان بر و حساس است و به همین دلیل نیاز به بررسی تخصصی و اخذ نظر کارشناسان این حوزه دارد. این امکان در سایت مانا تهویه فراهم شده تا اطلاعات تکمیلی در این حوزه را در اختیار کاربران قرار داده و مشاوره رایگان محصولی ارائه دهد. کافی است با بخش بازرگانی این مرکز تماس حاصل کرده و اطلاعات مورد نیاز را دریافت کنید. کم نگذاشتیم و تا جایی که جا داشت، یک به یکِ آیتم های اثر بخش در این حوزه را به شکلی باور نکردنی کتابت نمودیم. این ها حاصل سال ها تلاش و کوشش و البته کارکشتگی ما در این زمینه است. آن را قدر بدانید و از سر این سفره پهن شده، لقمه ای چشمگیر به دهان بگیرید.

.png)

یکی از مباحث حاشیه ای و کمتر پرداخته شده در سطح وب، محاسبه تناژ چیلر دستگاه تزریق پلاستیک می باشد. ما از خیر این نکته هم نگذشته ایم و بی دریغ راهکارهای ساده و پیچیده ای که با کمک آن ها می توان بر این مهم فائق آمد را پیشکش حضور شما شایستگان کرده ایم. از ازل یک غایت را جست و جو نموده ایم و در همواره در پی آن کل دنیا را زیر پا گذاشته ایم: بی رقیب و بی بدیل بودن. این قبیل سر تیترها، ما را در سیدن به این نقطه از کارزار خواهند رساند. دو روش معمول فهمیدن تن تبرید چیلر دستگاه تزریق پلاستیک وجود دارد. یکی از این روش ها، سر انگشتی و دیگری به کار بستن فرمول دقیق است. ما هر دو روش را در ذیل ذکر کرده و قلق آن ها را به شما گفته ایم.

تناژ مورد نیاز با روش اول: روش اول، روش دم دستی و ساده ای است که هر فرد با سوادی با بلد بودن اصول اولیه ریاضی امکان استفاده از آن را دارد. متن مربوطه را یکی دو مرتبه بخوانید و سپس به توصیه پایانی عمل کنید. برای محاسبه تناژ یا همان ظرفیت چیلر خنک کننده دستگاه تزریق پلاستیک به روش سرانگشتی (که در اغلب موارد از همین روش استفاده می شود) ابتدا باید بدانیم که آب خنک کاری فقط برای قالب استفاده خواهد شد یا هم قالب و هم روغن دستگاه تزریق. اگر آب سرد چیلر هم برای خنک کاری روغن دستگاه تزریق و هم قالب تزریق ارسال می گردد کافی است که ظرفیت دستگاه تزریق را بر عدد بیست تقسیم کنیم تا ظرفیت چیلر مورد نیاز به صورت اسمی حاصل شود. یعنی به ازای هر بیست تن از ظرفیت دستگاه تزریق به یک تن تبرید برودت چیلر نیاز داریم. برای مثال یک دستگاه تزریق سیصد تن را در نظر بگیرید که هم به خنک کاری روغن و هم قالب نیاز دارد که در این صورت با تقسیم سیصد بر عدد بیست حاصل پانزده تن تبرید اسمی خواهد شد که برای این دستگاه یک چیلر پانزده تن تبرید اسمی نیاز است. ولی اگر قرار است که چیلر تنها برای کاهش دمای قالب استفاده شود در این صورت ظرفیت دستگاه را بر عدد سی تقسیم می کنیم. برای مثال اگر مجموع ظرفیت چند دستگاه تزریق مجموعا دو هزار و چهارصد تن باشد در این صورت با تقسیم عدد دوهزار و چهارصد تن بر عدد سی حاصل هشتاد تن تبرید اسمی خواهد شد که برای این پروژه به یک چیلر هشتاد تن تبرید اسمی نیاز خواهیم داشت. شما نیز اعداد و ارقام خود را در این فرمول جایگذاری کنید و یک خروجی از آن بگیرید. احتمال زیاد از این روش جواب نبستا درستی خواهید گرفت.

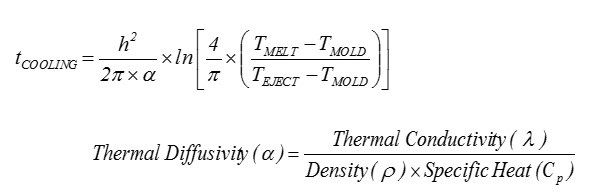

تعیین ظرفیت چیلر مورد نیاز به صورت دقیق: این روش که به روش شماره دو نیز معروف است، راه پیچیده تر با خروجی نزدیک به واقعیت می باشد. در نتیجه درصد خطا در این حالت به پایین ترین حد ممکن خواهد رسید و پس از به کارگیری آن عملا با اعداد درست و حقیقی سر و سر و کله خواهیم زد. بریم ببینیم چگونه است. تعیین دقیق ظرفیت باید توسط مهندسان و پس از انجام محاسبات و تحلیل های نرم افزاری تعیین شود. ولی به طور کلی سه پارامتر در تعیین ظرفیت چیلر نقش دارد که بایستی اطلاعات آن جمع آوری گردد. پس از اینکه این سه پارامتر بدست آمد با فرمول های موجود می توان ظرفیت چیلر مورد نیاز را محاسبه نمود. این سه پارامتر عبارتند از دبی آب جریان سرد، دمای آب سرد مورد نیاز و دمای آب ورودی به چیلر. مطمئنیم که خودتان هم می توانستید این ها را حدس بزنید. فعلا مجالی برای این حدس و گمان ها نداریم و باید سریعا تکلیف ظرفیت را مشخص کنیم. در محاسبه دقیق پس از اینکه قالب و قطعه مورد نظر در نرم افزارهای شبیه سازی از نظر حرارتی تحلیل شد می توان دمای ورود و خروج و دبی آب در گردش در اطراف قالب و دستگاه تزریق را بدست آورد و با استفاده از فرمول Q=Cp×p×V×dT ظرفیت چیلر مورد نیاز را محاسبه نمود. در این فرمول Cp بیانگر ظرفیت گرمای ویژه آب، p بیانگر چگالی آب، V دبی حجمی آب در گردش و dT هم اختلاف دمای آب ورودی و خروجی است. به تصویر زیر نگاه کنید و از نگارش صحیح فرمول و همین طور اعداد به جای متغیرها، اطمینان حاصل فرمایید. با تکرار و تمرین، در مدت زمان نسبتا کوتاهی مثل آب خوردن محاسبات را انجام خواهید داد.

با اینکه نحوه اتصال چیلر به دستگاه تزریق پلاستیک یک پیشه کاملا منحصر به فرد تلقی می شود و مهارت و استادی می خواهد، اما بد نیست در ابعادی کوچک و همه فهم، در مورد آن چند خطی بنویسیم. هیچ بعید نیست که در آینده ای نه چندان دور، از راه و رسم ها منسوخ شوند و ترفندهای نو تری جایگزین شوند. تا آن زمان، فعلا همین مسیرها شدنی می باشند. مثل همیشه گوش جان می سپاریم به نوای کلیک کلیک کیبورد ماشین تحریر و آیتم ها را یکی پس از دیگری از مقابل دیدگانمان عبور می دهیم. اتصال چیلر به دستگاه های تزریق یا به صورت مرکزی (اتصال چند دستگاه به یک چیلر مرکزی) و یا به صورت منفرد (اتصال یک دستگاه تزریق به یک مینی چیلر) صورت می پذیرد. مزایایی که حالت مرکزی نسبت به حالت منفرد ایجاد می کند عبارتند از در حالت مرکزی قیمت تمام شده دستگاه نسبت به مجموع قیمت چند مینی چیلر به صورت منفرد، کمتر خواهد بود. چیلر مرکزی دستگاه های تزریق را می توان در بیرون کارگاه نصب کرد و ضمن کاهش صدای ایجاد شده در کارگاه، فضای کمتری نیز اشغال می شود. در حالت منفرد و در اغلب موارد، چیلر درون کارگاه و در کنار دستگاه تزریق نصب می شود. در حالت مرکزی انرژی کمتری مصرف می شود. به این خاطر که در مدار دستگاه به جای استفاده از چند کمپرسور و موتورفن، از تعداد کمتری کمپرسور و موتورفن استفاده شده که تعداد دفعات خاموش و روشن شدن آن ها کمتر می شود. قطعا به این سادگی ها نمی توان به این نتایج رسید و باید مرارت ها و ریاضت های زیادی در مسیر فروش چیلر دستگاه تزریق پلاستیک کشید. ما این حالات و مناسبت ها را تبدیل به یک لقمه آماده کرده ایم که در کسری از ثانیه می توان آن را بدون هیچ حرکت اضافی، تناول کنید. لذت آن را ببرید و در وقت و انرژی خود صرفه جویی کنید. چه کسی حاضر است ساعت ها از وقت ثمین خویش را به بطالت بگذارند و هیچ نفعی از آن نبرد.

.jpg)

.png)

.png)

.png)

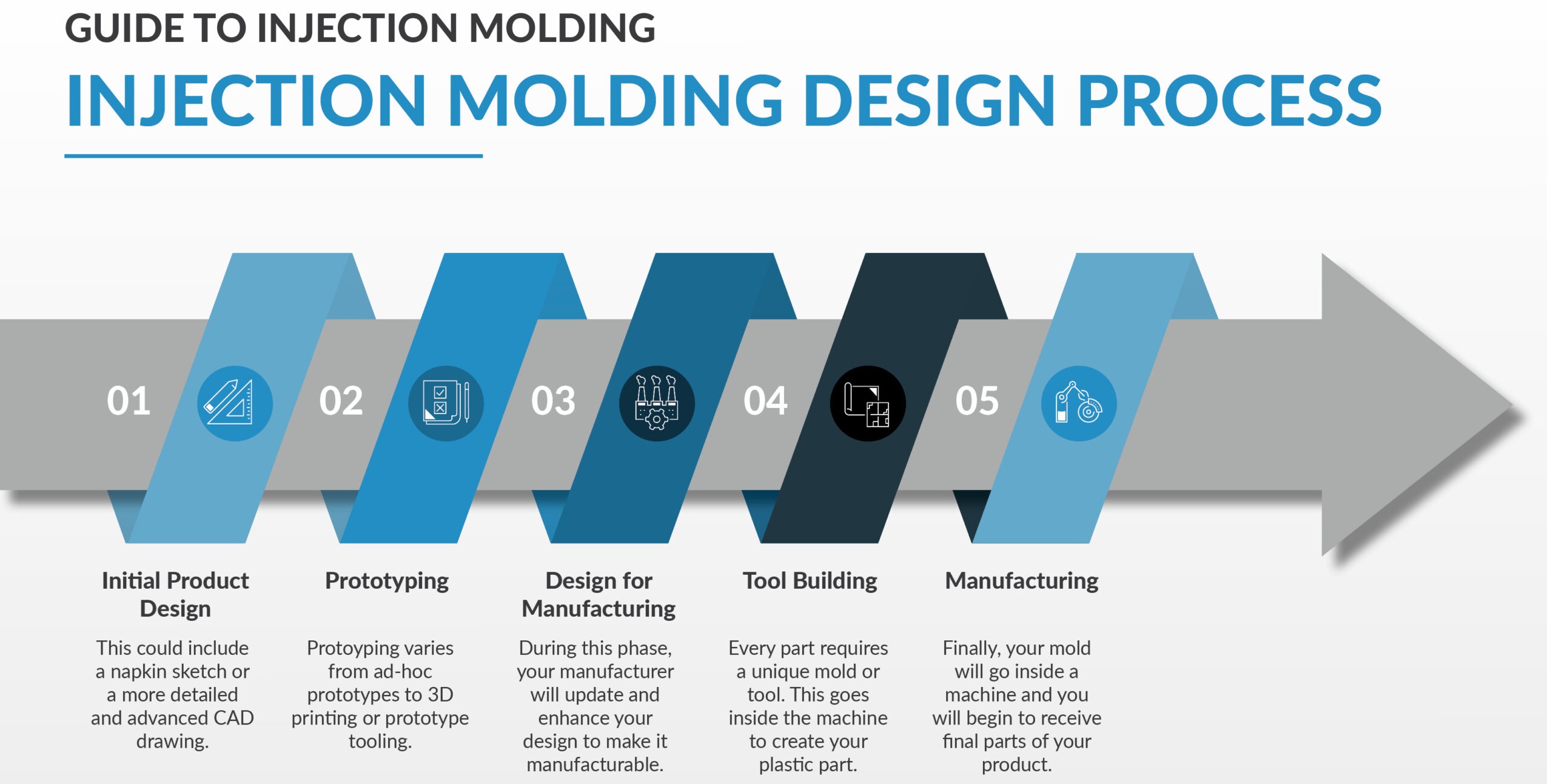

پیدایش ماشین های تزریق پلاستیک به قرن نوزدهم میلادی برمی گردد. زمانی که از عاج فیل های آفریقایی برای تولید توپ های بیلیارد استفاده می شد و سبب شده بود که جمعیت این حیوان تهدید و رو به انتقراض شود. به همین دلیل تولید کنندگان توپ های بیلیارد، یک جایزه ۱۰ هزار دلاری برای ابداع و مخترع کننده روش جایگزین تعیین کردند. یک مخترع آمریکایی به نام جان وِسلی هایت (Hyatt, John Wesley) موفق به ثبت این اختراع شد که در آن یکی از پلاستیک ها به نام سلولوئید(celluloid) را کشف و آن را جایگزین عاج فیل در ساخت توپ های بیلیارد نمود. شکل زیر هم سندی است از ثبت اختراع مهندس هایت در انجمن اختراعات ایالات متحده آمریکا (عکس در سایت مانا تهویه) در بسیاری از صنایع، همچون صنعت پلاستیک، چیلر ها به عنوان سیستم خنک کاری فرآیندی (process cooling) کاربرد دارند که در اصطلاح آن را چیلر صنعتی می نامند. در ادامه به بعضی از کاربردهای این سری از چیلرها اشاره می کنیم: صنایع غذا و دارو صنعت نفت و پتروشیمی صنعت سیمان صنایع چاپ و بسته بندی صنعت کاشی و سرامیک.

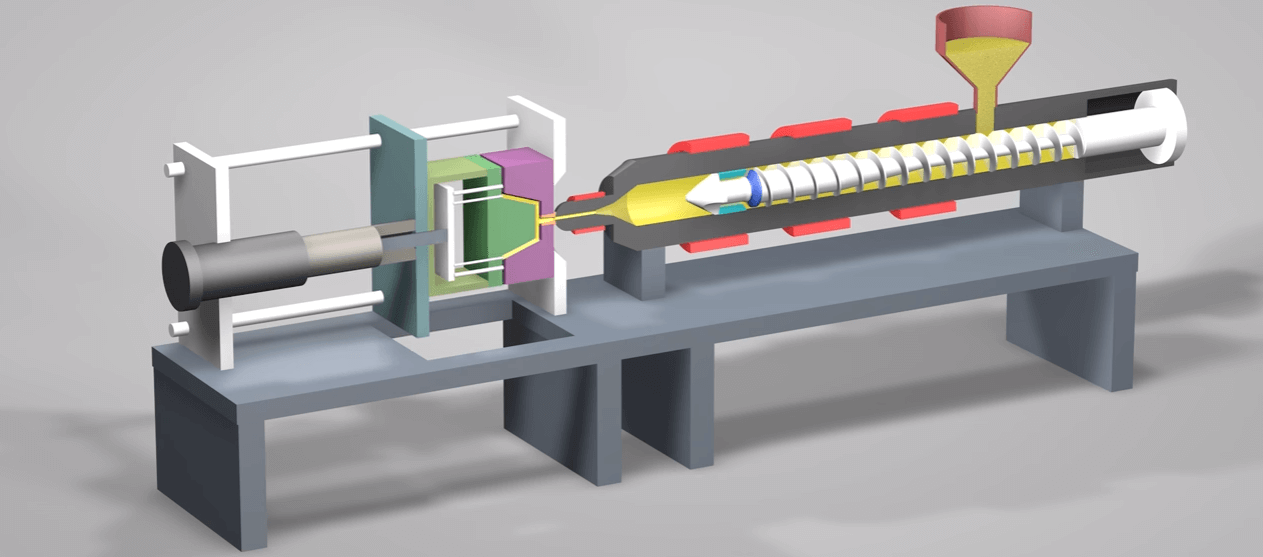

اجزای دستگاه تزریق پلاستیک: ماشین تزریق پلاستیک از سه بخش مهم تشکیل شده است: واحد تزریق (Injection Unit) مجموعه قالب (Mold Assembly) واحد گیره یا کِلمپ (Clamping unit)

در تصویر زیر جزئیات بیشتری از اجزای ماشین نشان داده شده است از جمله ماردون، قیف گرانول، گرم کن یا هیترها، صفحه ثابت و صفحه متحرک بخش کِلمپ.

همه مهندسان صنعت تزریق پلاستیک بر روی این موضوع اتفاق نظر دارند که قسمت ماردون یا مارپیچ، باعث انقلابی در صنعت پلیمر و پلاستیک شد. چون پیش از اختراع ماردون، در داخل سیلندر یک پلانجر (پیستون) سبب تزریق ماده خمیری به داخل قالب می شد و چالش اصلی این بود که گرمای هیترها به گرانول های نزدیک دیواره بیشتر منتقل می شد و موادی که در مرکز سیلندر قرار داشتند سردتر بودند. این چالش باعث هدر رفت مواد و همچنین کیفیت پایین قطعات تولیدی می شد. در تصویر زیر یک نمای واقعی از ماردون ماشین را ملاحظه می کنید.

سه کار مهم ماردون در ماشین تزریق این است که: سبب چرخش گرانول ها در سیلندر تزریق شده و همه آن ها به طور یکنواخت گرما دریافت می کنند. فشار تیغه های ماردون و اعمال نیروی برشی به گرانول ها سبب ایجاد گرما و خمیری شکل شدن گرانول ها می شود و هیترها فقط گرمای جبرانی و کمکی را تأمین می کنند. سبب هم خوردن ماده خمیری شکل و یکدست و یا به عبارتی همگن شدن آن در داخل سیلندر تزریق می شود.

.jpg)

.jpg)

.jpg)

نحوه عملکرد و سیکل کاری دستگاه تزرق پلاستیک گام اول: ابتدا مواد خام پلاستیکی یا همان گرانول، از طریق قیف به سمت سیلندر تزریق سرازیر می شود گام دوم: در مرحله دوم، ماردون یا مارپیچ به وسیله یک موتور الکتریکی به چرخش درآمده و سبب حرکت رو به جلوی گرانول ها به سمت انتهای سیلندر می شود. بر روی سیلندر تعدادی هیتر نصب شده اند که گرمای آن ها سبب ذوب شدن این گرانول ها شده و این امر سبب تشکیل یک ماده خمیری شکل از پلاستیک در اطراف ماردون می شود. البته در اینجا باید به این نکته اشاره کنیم که هیترها نقش کمکی دارند و گرمای اصلی جهت ذوب کردن گرانول های پلاستیکی، از طریق اصطکاک بین تیغه ماردون و خود گرانول به وجود می آید. یکی دیگر از وظایف ماردون، یکدست یا به عبارت بهتر همگن نمودن ماده خمیری در داخل سیلندر تزریق است. گام سوم: در مرحله سوم، گرانول های مایع شده یا همان ماده خمیری شکل به کمک حرکت خطی و فشار ماردون و از طریق نازلی که در انتهای سیلندر قرار دارد، از میان مجراهای تعبیه شده روی قالب، به داخل قالب تزریق می شود. در این گام، ماده خمیری به داخل حفره های قالب کاملاً نفوذ کرده و سبب می شود تمام فضای داخلی آن پر شود. به تدریج مواد خمیری، فضای داخلی قالب که معروف به حفره یا کویتی (Cavity) است را پر می کند تا در نهایت دیگر فضای خالی وجود نداشته باشد. نکته مهم این است که طراحان بر روی قالب، سوراخ های بسیار کوچکی به نام وِنت (vent) با عمق حدود ۵ تا ۴۰ میکرومتر جهت تخلیه جریان هوا از حفره (Cavity) را به وجود می آورند. برای درک بهتر این موضوع جالب است که بدانید ضخامت تاری موی انسان در حدود ۶۵ میکرومتر است. گام چهارم: این مرحله تا فشار مشخصی که توسط اپراتور تنظیم شده است ادامه می یابد. در ماشین تزریق، سرعت ماردون و فشار تزریق آن باید توسط اپراتور تنظیم شود. مقدار سرعت و فشار به سرعت تولید، نوع پلاستیک تولیدی، ظرفیت دستگاه و سایر عوامل بستگی دارد و ممکن است تغییر کند. در دستگاه تزریق دو نوع فشار داریم. فشار اولیه یا فشار تزریق (Injection pressure)، فشار ثانویه یا نگهدارنده (Holding pressure). فشار تزریق به مقدار فشاری گفته می شود که ماده خمیری شکل توسط ماردون به داخل قالب جریان می یابد، اما فشار نگهدارنده زمانی است که چرخش ماردون نزدیک به صفر است و تقریبا جریان تزریق قطع شده و قالب در حال خنک شدن است. در این مرحله دستگاه با اعمال فشار نگهدارنده سبب می شود تا قطعه در حال خنک شدن تحت فشار باشد و نیروی عکس العمل سبب برگشت ماردون و خروج مواد از قالب نشود. این امر سبب می شود که قطعه با دانسیتۀ درست و دقیقاً با فرمت قالب تولید شود. گام پنجم: در مرحله پنجم ماده خمیری به دلیل ارتباط با سطوح داخلی قالب، خنک می شود. همچنین آب سردِ تولید شده توسط چیلر و گردش آن در اطراف قالب می تواند سبب خنک کاری بهتر و سریع تر در این مرحله شود. باید به این بحث توجه کنیم که خنک کاری می تواند بین ماده خمیری شکل و قالب صورت بگیرد که در این زمینه باید طراحان قالب، با ساخت مسیرهایی سعی در اجرای صحیح و اصولی آن داشته باشند. از طرفی فرآیند کاهش دما می تواند بین قالب و مایع خنک کاری از جمله آب چیلر باشد؛ لذا طراحی و ساخت اصولی چیلر و بهره برداری درست از آن در اینجا اهمیت پیدا می کند و باید بگونه ای باشد که از انباشت گرما در قالب و در نتیجه آسیب دیدگی آن جلوگیری نماید. پر هزینه ترین بخش در تولید قطعات پلاستیکی، طراحی و ساخت قالب است و یکی از موارد مهم آن، بحث مقاومت و دوام قالب است. حتی اگر قالب ساز بتواند قالبی اصولی طراحی کند ولی سیستم خنک کاری آن ضعف داشته باشد به طور حتم دچار آسیب دیدگی می گردد. بنابراین در انتخاب سازنده چیلرهای صنعتی باید به شرکت های معتبر و دارای رزومه های کاری قوی . مشابه رجوع کنید. گام ششم: پس از سرد شدن و کاهش دمای قالب تا دمای مورد نظر در مرحله قبل، یک سیستم مکانیکی (لولایی) یا هیدرولیکی سبب جدایی دو قسمت قالب می شود. گام هفتم: پس از باز شدن قالب، قطعه توسط یک سیستم به نام پَران یا Ejecting، از آن جدا و به بیرون هدایت می شود. گام هشتم: در مرحله هشتم قالب دوباره بسته و آماده تزریق می شود.

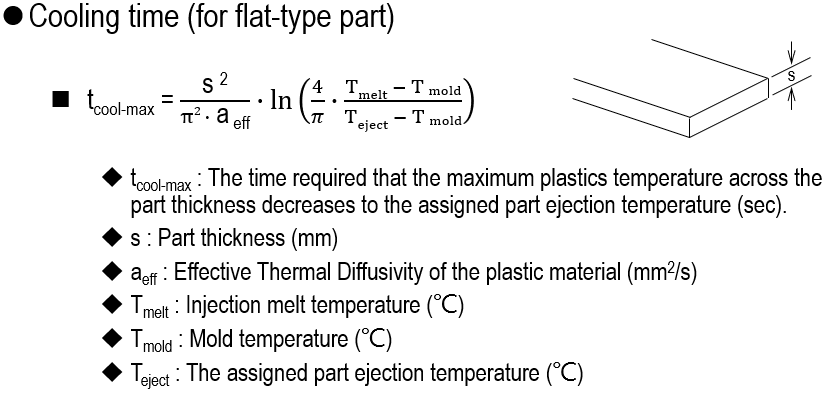

سیکل قالب گیری: در سیکل قالب گیری معمولا سه مرحله اصلی وجود دارد که عبارتند از : تزریق ، خنک کاری قالب و پران قطعه. طبق شکل زیر بیشترین مدت زمان این سیکل صرف خنک کاری قالب و تبدیل شدن قطعه از حالت مذاب به جامد می شود. بنابرین بهینه ترین حالت این است که با خنک کاری صحیح به مدت زمان قابل قبولی برای تولید یک قطعه برسیم. قسمت زرد (Cooling) بیانگر مدت زمان خنک کاری قالب ، قسمت آبی (Injection) بیانگر مدت زمان تزریق و قسمت سبز (Mold Opening and Ejection) بیانگر مدت زمان باز شدن قالب و پران قطعه است. اگر از چیلر دستگاه تزریق پلاستیک (با توان سرمایشی مناسب) برای خنک کاری استفاده کنیم و دمای ورود و خروج آب از چیلر را به دقت کنترل کنیم ، مدت زمان خنک کاری کمتر شده و تیراژ تولید افزایش می یابد. راه های کاهش مدت زمان خنک کاری در فرآیند قالب گیری در واقع دو نقطه اصلی در قالب وجود دارد که انتقال حرارت در آن انجام می شود. ۱ . بین پلاستیک و قالب ۲ . بین قالب و مایع خنک کاری با طراحی صحیح پارامترهای انتقال حرارت در این دو نقطه می توان مدت زمان خنک کاری را به حداقل ممکن رساند. برای اطمینان از انتقال حرارت صحیح بین قالب و مایع خنک کاری ، دبی و دمای مایع باید به مقدار کافی باشد تا از تجمع حرارت در قالب جلوگیری گردد. اینجاست که انتخاب یک چیلر یا مینی چیلر سایز شده و متناسب با مقدار مورد نیاز باید توسط مهندسان متخصص در این زمینه انجام شود.

.png)

.png)

همانطور که ملاحظه فرمودید سعی نمودیم به پرسش چیلر دستگاه تزریق پلاستیک چیست پاسخ دهیم و نحوه کار آن را تشریح کنیم. انواع مختلفی از چیلرها برای خنک کاری فرآیند تزریق پلاستیک و قالب های بادی مورد استفاده قرار می گیرند که پرکاربردترین آن ها چیلر یا مینی چیلر تراکمی هوا خنک یا همان هوایی است. همچنین محاسبات مربوط به مقدار انتقال حرارت صورت گرفته و انتخاب دستگاه با ظرفیت مناسب برای خنک کاری را تشریح نمودیم ولی در نهایت بایستی این کار توسط افراد متخصص و با تجربه صورت بگیرد.